طراحی توربین برقآبی پلتون

توربینهای آبی یکی از مهمترین ماشینهای سیالی هستند که برای تولید انرژی الکتریسیته به کار میروند. این توربین ها براساس نوع عملکرد و در واقع براساس روش تبدیل انرژی سیال به انرژی الکتریسیته به ۲ دسته اصلی توربینهای ضربهای و توربینهای عکسالعملی تقسیم بندی میشوند. در واقع توربینها، انرژی پتانسیل و جنبشی سیال (به خاطر داشتن فشار و سرعت) را، به انرژی مکانیکی چرخشی تبدیل میکنند.

انواع توربین ضربهای

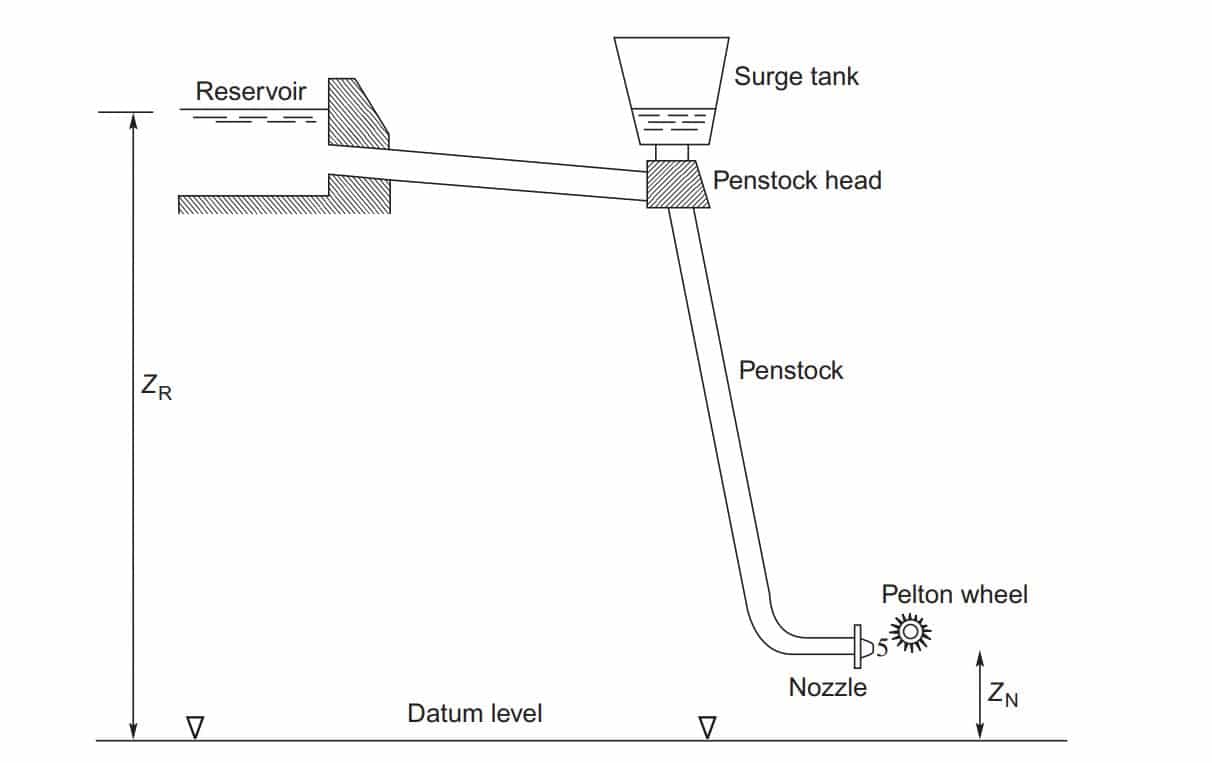

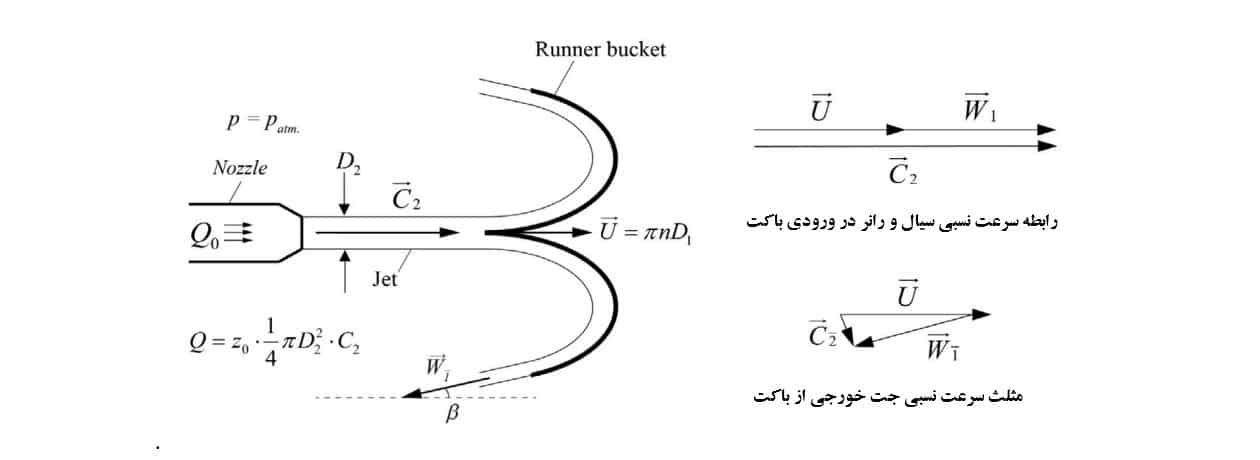

اختلاف ارتفاع بین منبع آب و خروجی نازل، اختلاف فشار زیادی را بین این دو نقطه ایجاد میکند. پس از باز شدن نازل، سرعت سیال درون لوله ضمن از دست دادن فشار استاتیکی خود افزایش یافته و مقدار آن در ورودی نازل به بیشترین مقدار با توجه به اختلاف ارتفاع آن میرسد. درون نازل با توجه به کاهش سطح مقطع، سیال مجبور است برای تامین دبی و برقراری قانون پیوستگی، سرعت خود را افزایش دهد. بنابراین جریان ذرات آب شتاب گرفته و سرعت آن بیشتر میشود. در هنگام خروج سیال از دهانه نازل، به صورت ناگهانی، فشار سیال تا فشار اتمسفریک افت داشته و سرعت آن به شدت افزایش مییابد. مومنتم (ذرات آب) ایجاد شده در این فرآیند، به باکتهای رانر توربین منتقل شده و موجب چرخش رانر میگردد. از این رو ضربههای متوالی ذرات آب موجب چرخش رانر میشود که دلیل اصلی نامگذاری اینگونه توربینها به نام توربین ضربهای است.

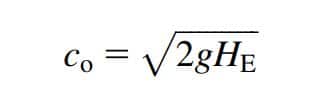

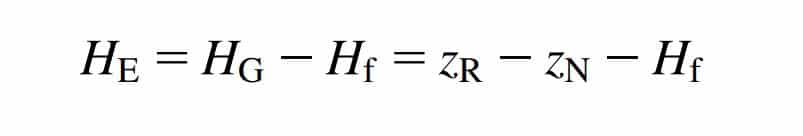

طبق قانون بقای انرژی این تبدیل انرژی موجب میشود سرعت جریان آب از رابطه زیر مشخص میشود:

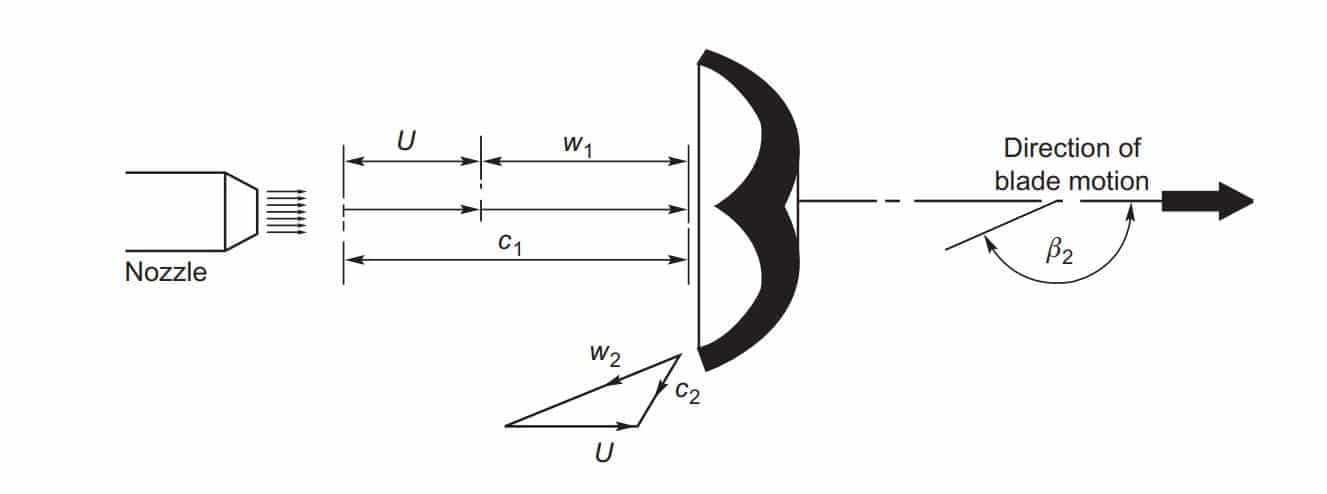

در توربینهای ضربهای این جت توسط پرهها هدایت شده و به صورت جتی در خلاف جهت اولیه از پره خارج میشود. این تغییرات سرعت و جهت موجب حرکت پره و در نهایت چرخش رانر توربین ضربهای میشود. در شکل زیر جهت حرکت جت درون باکتها نشان داده شده است.

فیلم ساخت توربین پلتون ۲۰ کیلوواتی

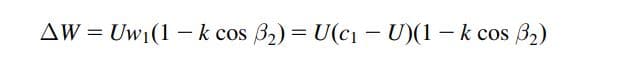

میزان کار انجام شده توسط این جت آب را میتوان با استفاده از روابط مکانیک سیالات و با استفاده از سادهسازی به صورت زیر خلاصه نویسی نمود:

راندمان این تبدیل انرژی را نیز میتوان به شکل زیر نوشت و میزان راندمان نهایی رانر را محاسبه نمود:

که در رابطه بالا راندمان زمانی بیشترین مقدار خود را خواهد داشت که مقدار برابر ۰.۵ باشه و زاویه خروجی باکت نیز برابر ۱۸۰ درجه باشد.

طراحی توربینهای ضربهای براساس همین روابط هیدرودینامیکی صورت گرفته است. توربین ضربهای پلتون و توربین ضربهای تورگو از مهمترین توربینهای ضربهای به شمار میروند.

کاربرد توربین پلتون چیست؟

توربین پلتون یکی از مهمترین انواع توربینهای ضربه ای برقآبی به شمار میرود. طراحیهای اولیه راندمان بسیار پایینی در حدود ۳۵ درصد را دارا بودند اما با توسعه علم مهندس مکانیک سیالات و ارائه روشهایی برای بررسی رفتار سیال، بررسی عملکرد توربینهای آبی نیز دستخوش تغییرات بزرگی شده و طراحیهای جدیدی برای بالابردن هرچه بیشتر بهرهوری آنها ارائه شده است.

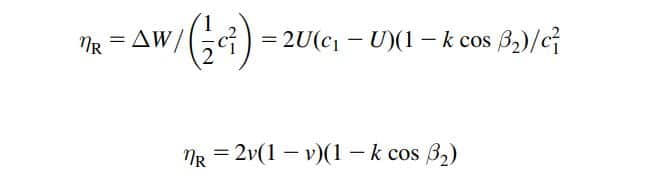

با توجه به اینکه تولید انرژی در توربینهای آبی وابسته به منبع آب در دسترس میباشد، نیاز است تا در ابتدا مشخص شود چه نوع توربین آبی برای منبع آب در دسترس مناسب میباشد. به همین منظور برای انتخاب توربین آبی مناسب با مشخصات منابع آبی جداول و چارتهایی پیشنهاد شده است که اگرچه الزامآور و دقیق نیست ولی محدوده هایی را برای انتخاب توربینهای مناسب در شرایطی که همه امکانات در دسترس بوده و مشکلاتی از نظر تامین و ساخت وجود نداشته باشد را پیشنهاد مینمایند. شکل زیر یکی از چارتهای پیشنهادی است:

با توجه به چارت بالا استفاده از هرکدام از توربینهای آبی تنها در محدوده مشخص شده به صرفه بوده و راندمان مناسبی را خواهد داشت. بر همین اساس برای توربین پلتون نیاز است تا منبع آب مورد نظر از حداقل ۷۰ متر هد فشاری خالص و دبی جریانی حدود ۲۰۰ لیتر برثانیه برخوردار باشد. در واقع توربینهای ضربهای و به طور خاص توربین پلتون برای منابع آبی با هد بالا و دبی جریان پایین مناسب میباشند.

لازم بذکر است فرمولها و محاسبات فنی این محدودهها را بطور دقیق تایید نمی نمایند و این پیشنهادها همانگونه که قبلا بیان شد میتواند صرفا جنبه فنی-اقتصادی انتخاب توربینها را در بر داشته باشد. به عبارت دیگر برای ساخت توربینی با مشخصات ۵۰ متر هد موثر و جریانی با دبی ۵۰ لیتربرثانیه، هزینه ساخت توربین پلتون از ساخت توربین تورگو بالاتر بوده و به همین دلیل پیشنهاد نشده است. بنابراین برای هر جایگاه نیاز است تا محدودههای مناسب با هر توربین از نقطه نظر شرایط منبع آبی و هزینه سرمایهگذاری سنجیده شود.

انواع توربین پلتون از نظر شرایط نصب

اولین مرحله در انتخاب توربین پلتون بررسی شرایط محیطی شامل فضای در دسترس نصب توربین، میزان فشار و دبی جریان آب، تعداد نازلهای مورد استفاده و … می باشد. پس از این مرحله تعیین میشود توربین پلتون از نوع محور افقی یا محور عمودی نیاز است. به طور مثال وقتی تعداد نازلها از ۳ بیشتر باشد، معمولا محور رانر به صورت عمودی انتخاب میشود تا بتوان نازلها را به صورت مناسب روی محفظه کیسینگ تعبیه نمود.

توربین ضربهای پلتون از چه قسمتهایی تشکیل شده است؟

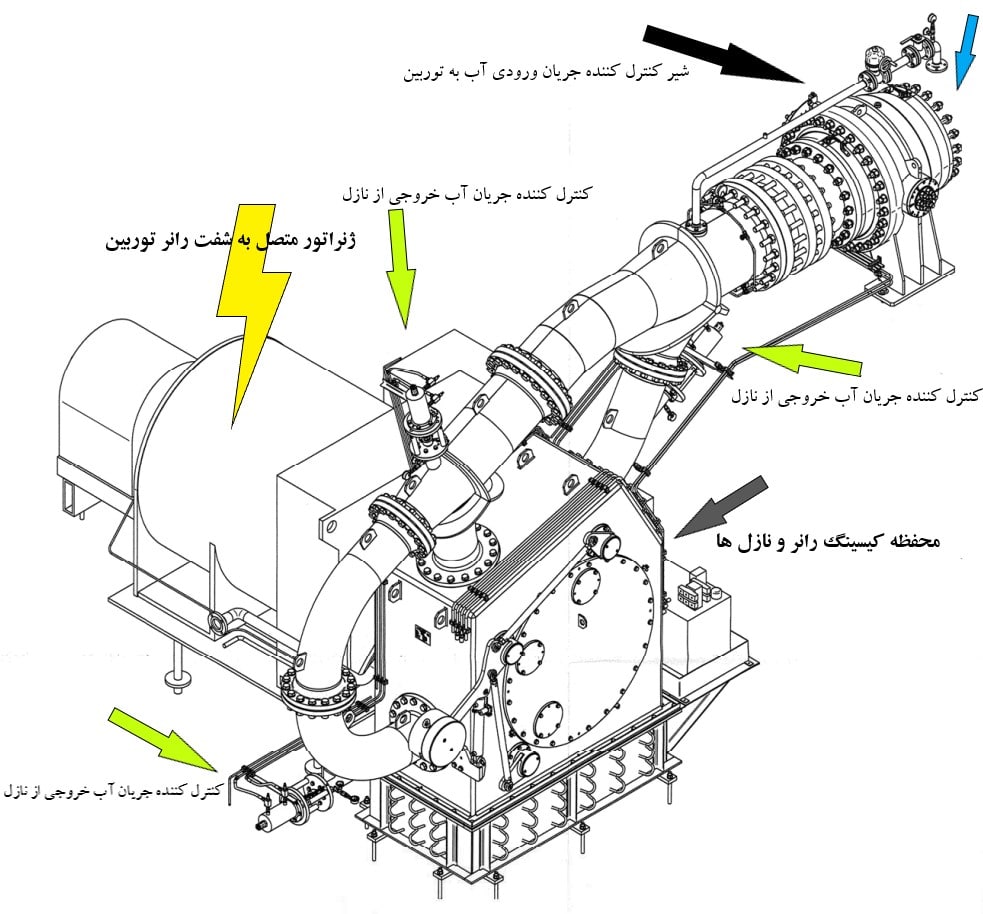

بر اساس توضیحات شکل بالا در توربین پلتون آب با عبور از شیر پروانهای وارد نازل شده و سپس به پرههای رانر توربین برخورد کرده و انرژی خود را به صورت ضربه به پرههای کاسه مانند رانر توربین پلتون منتقل مینماید. این ضربه که به صورت مداوم به پرهها برخورد میکند موجب ایجاد گشتاور روی رانر حول محور چرخش آن میگردد و در نتیجه منجر به چرخش پایدار رانر میشود. نیروی رانر در نهایت روتور ژنراتور را به چرخش درآورده و جریان برق متناوت تولید مینماید.

قسمتهای مختلف تشکیل دهنده نیروگاههای برقآبی، در مقالهای با همین نام به صورت کامل توضیح داده شده است. در این مقاله تنها به قسمتهای اصلی توربین برقآبی پلتون پرداخته میشود.

۱- محفظه نگهدارنده (Casing)

بیرونیترین قسمت توربین برقآبی پلتون کیسینگ نام دارد. همانطور که قبلا بیان شد نوع توربین پلتون وابسته به محور رانر آن میباشد. طراحی کیسینگ نیز کاملا وابسته به افقی یا عمودی بودن محور رانر میباشد.

کیسینگ در حقیقت استراکچری است که نازلها با قطر پاشش مورد نیاز روی آن تعبیه میشود و از سوی دیگر علاوه بر محافظت قستهای دوار نقش عمدهای در کاهش صدای ماشین ایفا میکند.

یکی دیگر از پارامترهای مهم در طراحی بدنه کیسینگ تحمل کردن نیروهای وارده بر کیسینگ میباشد. این نیروها شامل نیروهای وارده برآن از طرف جریان آب درون نازلها در هنگام بسته شدن میباشد. در این مورد نیز نیاز است تا محاسبات دقیقی جهت بررسی و تحلیل این نیروها انجام گردد.

در شکل بالا نمونهای از کیسینگ مربوط به توربین پلتون محور افقی نشان داده شده است. آرایش قرارگیری نازلها و رانر به خوبی نشان داده شده است.

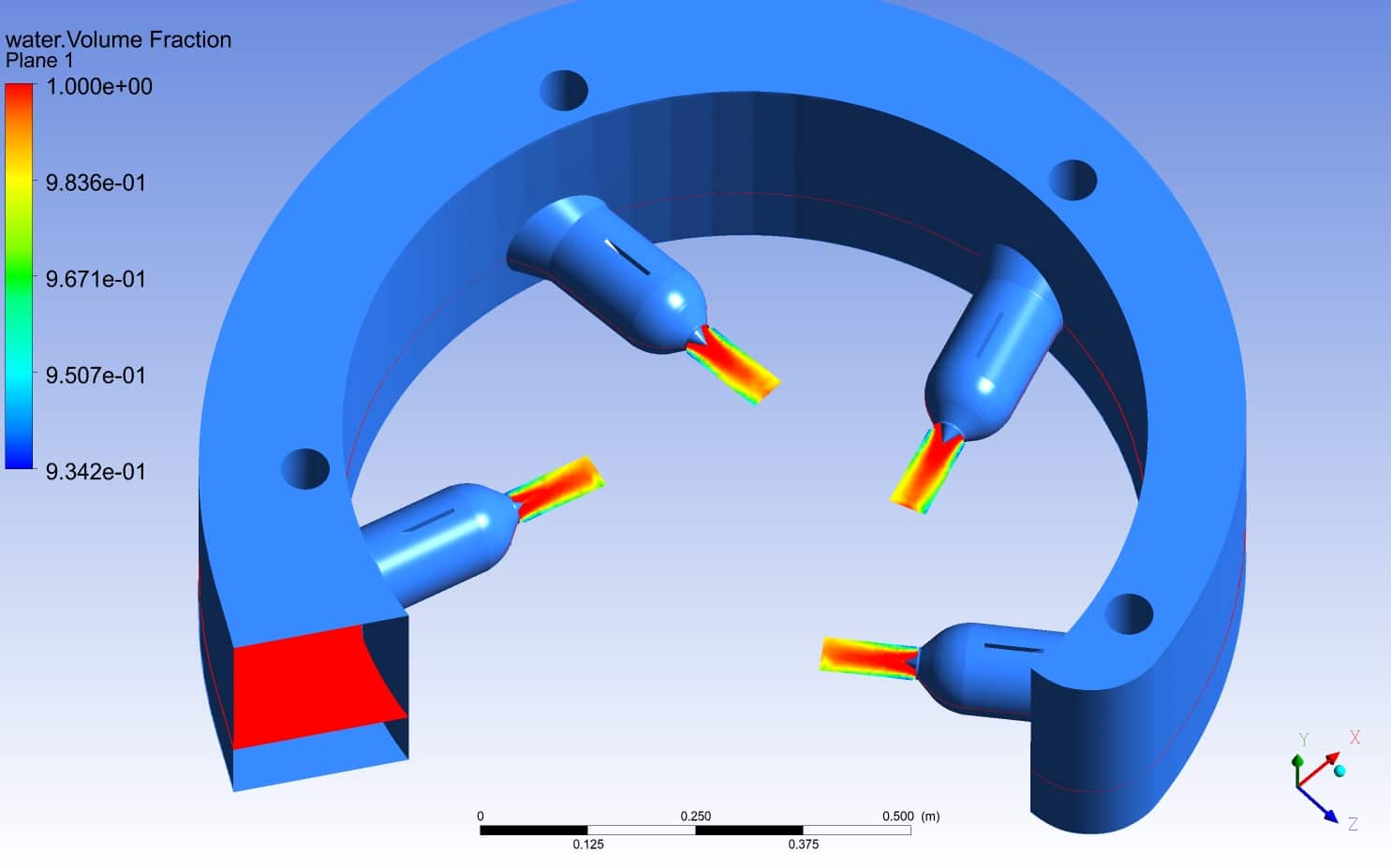

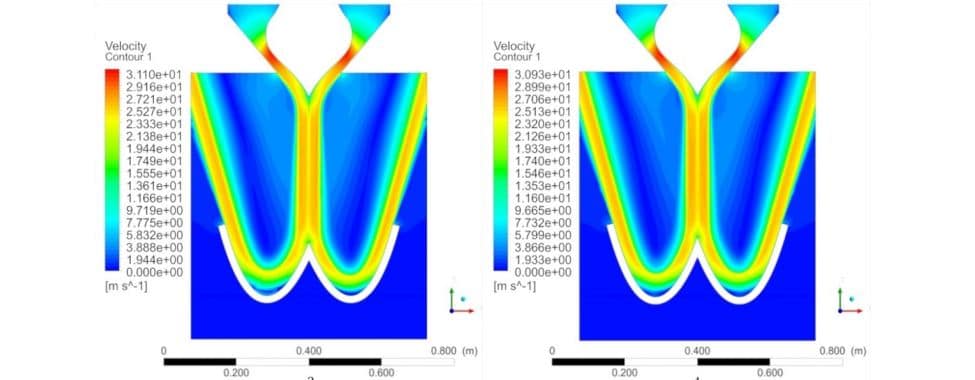

در شکل زیر نمونه از کیسینگ خاص برای توربین پلتون محور عمودی که به منظور کاهش فضای نصب طراحی شده است نشان داده شده است. جریان سیال درون این نوع کیسینگ مورد بررسی و تحلیل قرار گرفته است.

۱- محفظه نگهدارنده (Casing)

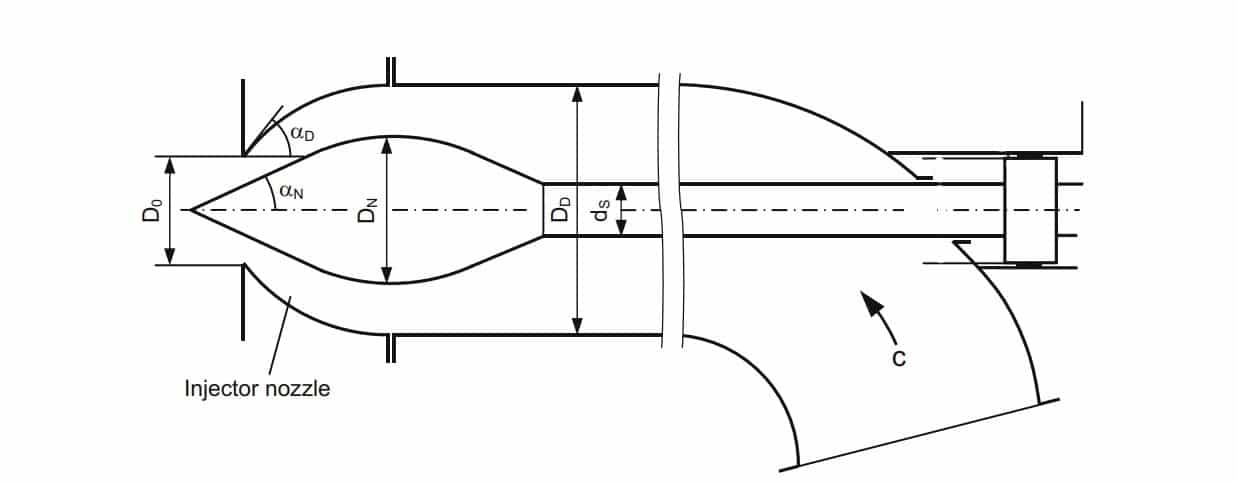

دومین جزء مهم توربین آبی ضربهای به لحاظ تاثیرگذاری روی راندمان نهایی، نازلها و اجزای متعلق به آنها (سوزنهای درون نازلها) میباشند.

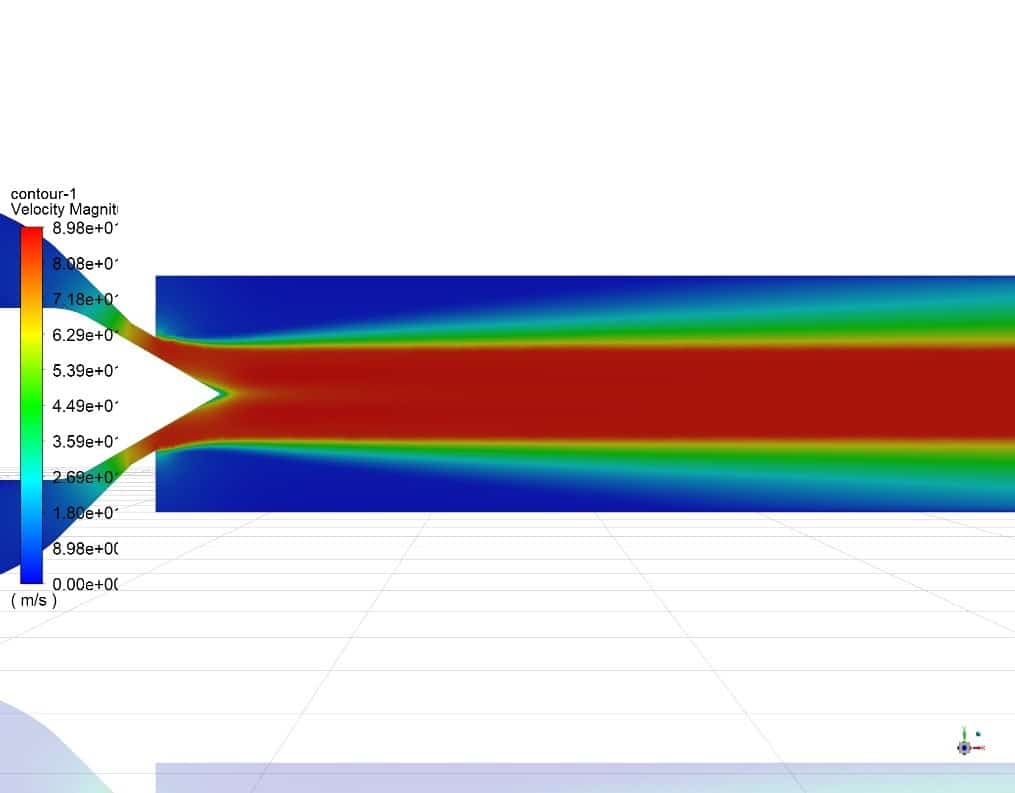

طراحی نازلها از نظر هیدرولیکی بسیار مهم میباشند چرا که وظیفه تبدیل انرژی فشاری به انرژی جنبشی و افزایش سرعت آب در برخورد با رانر را برعهده دارند. کنترل میزان دبی جریان خروجی از نازل نیز یکی دیگر از وظایف مهم نازلها بوده که این امر به کمک سوزنهای کنترل کننده دبی جریان سیال (معروف به Niddle) انجام میگردد.

طراحی نازل و نیدل باید با توجه به عوامل مختلفی صورت پذیرد. میزان تغییرات دبی جریان منبع آب اصلی، فشار حاصل از ارتفاع ستون آب در لوله انتقال آب، تعداد نازلها و …. از جمله عوامل اصلی و تاثیرگذار در طراحی نازلها و نیدلها میباشد.

برای روند طراحی نازل روشها و معادلاتی در برخی مقالات ارائه شده است. در شکل بالا پارامترهای مهم در طراحی نازلها نشان داده شده است. زوایای خروجی نازل و لبه فرار نیدل و جنس بدنه نازل و نیدلها از مهمترین این پارامترها میباشد.

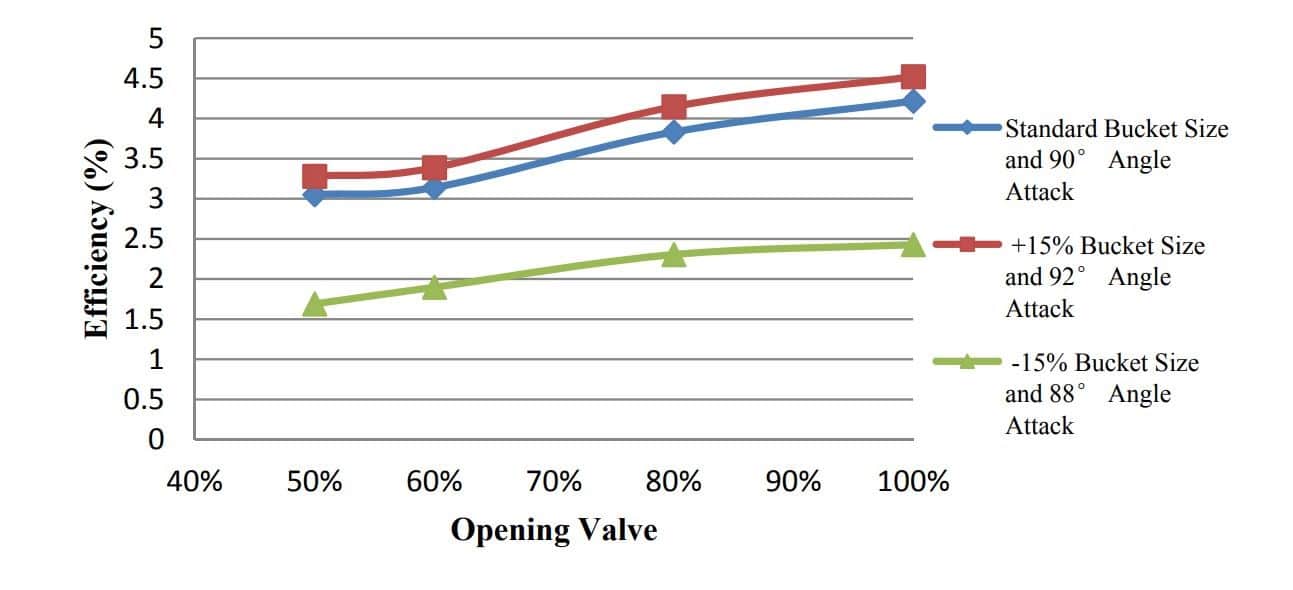

بطور مثال در نرمافزار های عددی مربوط به تحلیلها، راندمان نازلها در حالات مختلف به شرح زیر بررسی و تحلیل گردیده است. در این شبیهسازیها، انواع طراحیهای ارائه شده برای نازلها مورد بررسی و تحلیل قرار گرفته است.

در نمودار بالا نتایج مشاهده شده در شبیهسازیها برای ابعاد مختلف نازل و همچنین تغییرات در زاویه حمله نوک نازل نشان داده شده است. همانطور که مشاهده میشود، افزایش زاویه حمله تا حدود ۰.۵ درصد روی راندمان تاثیر گذاشته و کاهش زاویه حمله نسبت به حالت اول، کاهش ۱.۵ تا ۱.۸ درصدی را در پی داشته است.

همچنین نتایج نشان میدهد که نسبت زوایای دهانه خروجی نازل و همچنین زاویههای تشکیلدهنده نوک سوزن در تعیین راندمان خروجی نازل مهم بوده و میتواند تا حدود ۴ درصد روی راندمان نازل و شکل جت خروجی از نازل تاثیرگذار باشد.

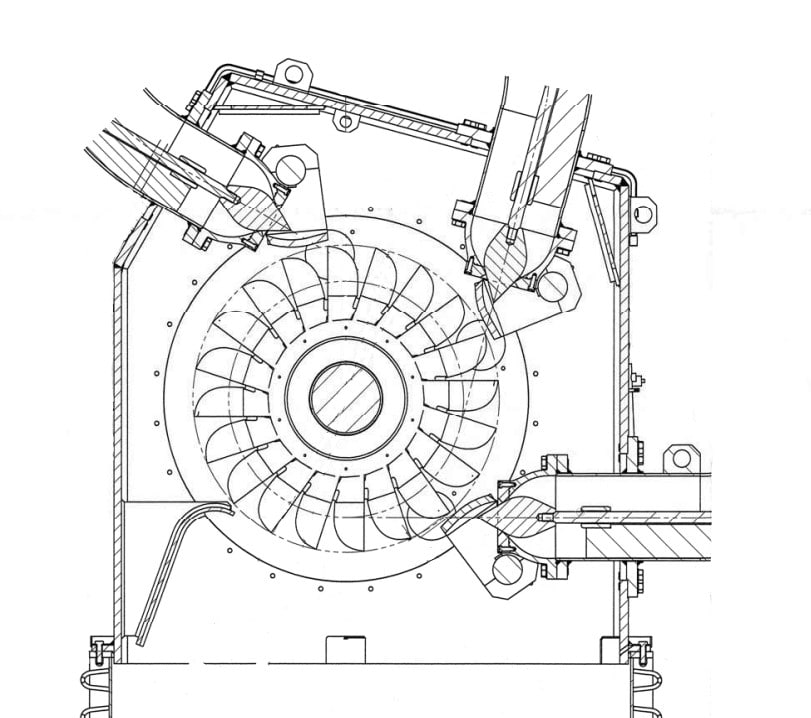

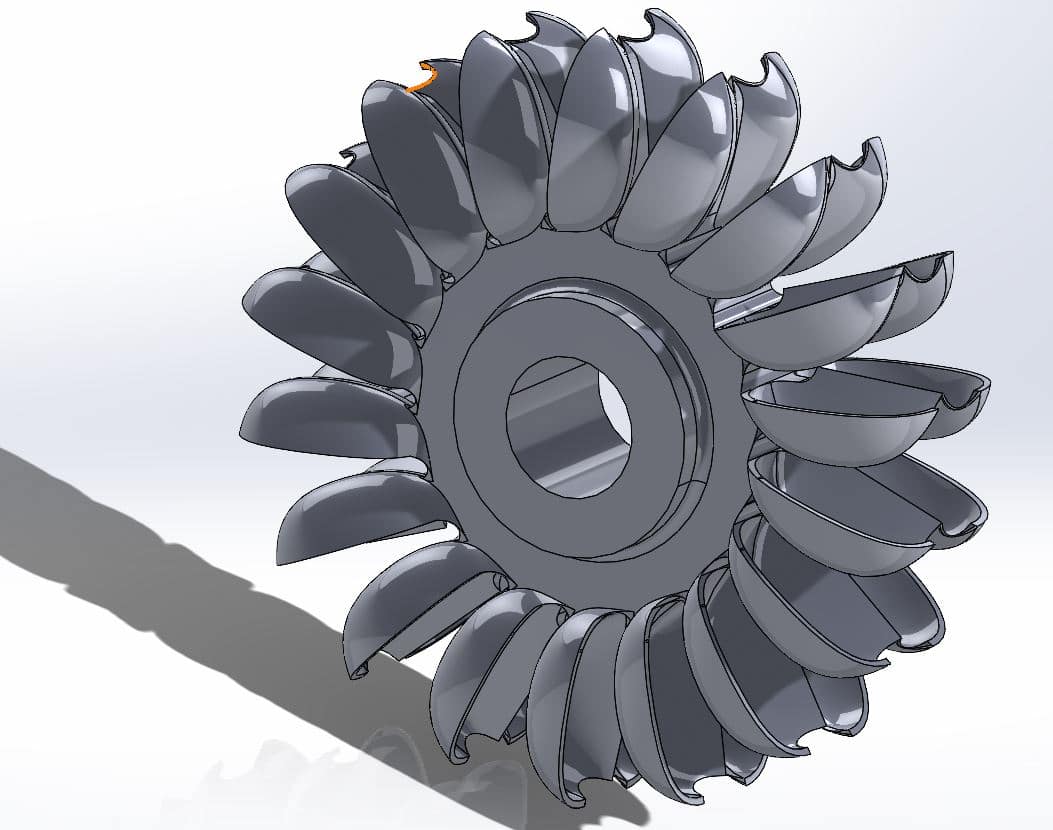

۳- رانر توربین ضربهای پلتون (Runner Pelton)

مهمترین قسمت توربین ضربهای، رانر توربین آبی میباشد. این رانر برخلاف رانر دیگر توربینها از پرههایی شبیه به قاشقکهای کوچکی تشکیل شده است. اسم هرکدام از این قاشقکها اصطلاحا باکت (Bucket) نام دارد. جریان جت آب خروجی از نازل با بالاترین سرعت ممکن به این قاشقکها برخورد کرده و موجب چرخش رانر میشود.

جریان آب با سرعت بالا از نازل و در زاویه طراحی شده خارج شده و به لبه اسپلیتر وسط باکت برخورد میکند. جریان آب درون انحنای درون باکت حرکت کرده و با زاویهای نزدیک به ۱۸۰ درجه نسبت به راستای ورودی از باکت خارج میشود. این تغییر راستای حرکت جت آب موجب میشود نیروی ضربهای معادل با وزن حجم آب درون باکت ضرب در سرعت نسبی جت آب و پره رانر به هرکدام از قاشقکها وارد شود. این ضربههای متوالی، گشتاور متناوت و پایداری را به رانر و شفت متصل به آن وارد میکند.

در واقع مهمترین قسمت طراحی یک واحد توربین ضربهای پلتون، طراحی رانر آن میباشد. چرا که بخش مهمی از راندمان خروجی توربین توسط راندمان رانر تعیین میگردد. توربین پلتون از معدود توربینهای با راندمان بالا محسوب میگردد.

طراحی انحناهای تشکیل دهنده سطح باکت که وابسته به حجم و فشار آب منبع مدنظر می باشد، مهمترین بخش طراحی بوده و به نوعی کلید طراحی توربین پلتون میباشد. به همین دلیل مطالعات بسیاری برای بررسی رفتار سیال درون باکتها انجام شده است. در شکل زیر حرکت جریان سیال از خروجی نازل به درون باکت و خروج از باکت را نشان می دهد.

فیلم ساخت نمونه اولیه توربین پلتون

موارد مهم در طراحی توربین آبی ضربهای پلتون

پارامترهای مهمی از قبیل ابعاد اصلی باکت، دایره پاشش جت، نسبتهای مختلف ابعادی هرباکت به کل هندسه رانر، جنس رانر، کیفیت منبع آب مورد استفاده و …. در تعیین راندمان رانر توربین پلتون نقش اساسی داشته که میتوان با یک جستجوی علمی به تعدادی از آنها دست یافت. همچنین مواردی نظیر انتخاب متریال مناسب برای ساخت این تجهیزات بر اساس تنش های وارده به اجزا و در نظر گرفتن محدودیت های ارتعاشات طبیعی و اجباری و نیز تاثیر عوامل طراحی در محدوده های آکوستیکی محصول نهایی از موارد مهمی است که میتوان از آنها نام برد.

در مقوله ساخت توربین های آبی مقالات و کتاب های مرجع نسبتا مناسبی در اختیار است که در نگاه اول این سوال ایجاد میشود که چرا با وجود این اطلاعات ساخت توربین های آبی منطبق با تکنولوژی روز در ایران انجام نشده است و این تجهیزات تا به امروز بایستی از کشورهای خارجی تامین گردد؟

اگرچه در این مدت تلاش هایی از سوی برخی از متخصصان دانشگاهی برای طراحی و ساخت این تجهیزات به صورت آزمایشگاهی صورت گرفته است ولی استفاده از این تجهیزات ساخت داخل در صنعت برای سرمایه گذاران این حوزه به دلیل راندمان پایین محصول ساخته شده و هزینه بالای تعمیرات و نگهداری این تجهیزات ناشی از ضعف در طراحی و ساخت نمونه های داخلی شده قابل توجیه نبوده است.

از آنجا که این شرکت سالها تجربه تامین، نصب و تعمیرات و نگهداری این تجهیزات را بر عهده داشته و با مقولاتی نظیر ارتعاش، نویز و مهندسی و بازسازی تجهیزات همواره مواجه بوده است از سال ۱۳۹۷ دست به کار طراحی و ساخت این تجهیزات شد.

در ابتدا برای اعتبارسنجی روشهای طراحی مندرج در کتابهای مرجع، طراحیهایی برای موارد مشابه با تجهیزات مورد بهرهبرداری که در اختیار این شرکت میباشد، انجام شد و نتایج با نمونههای موجود توسط ۳ سازنده مختلف اروپایی مقایسه گردید که بسیار نا امید کننده بود. لذا بر آن شدیم که از کمک شرکتهای اروپایی همکار در پروژه های قبلی استفاده نماییم که این روش اگر چه با وجود محدودیتهایی نظیر تحریمها و منع معاملات بسیار سخت بود ولی به دلیل روابط طولانی مدت با این شرکتها و مدارکی که از قبل در جریان پروژه های EPC در اختیار این شرکت بود به صورت غیر رسمی این همکاری شکل گرفت. بر این مبنا و با اضافه شدن متخصصان دانشگاهی در تیم نفرات با تجربه شرکت طراحیها و مدلهای اولیه بدست آمد و برای اعتبار سنجی داده های موجود نتایج تحلیل طراحیها با تست نمونههای در دست بهره برداری مقایسه شد که مورد تایید قرار گرفت.

مواردی نظیر تحلیل راندمان نمونهها در شرایط مختلف نقطه کار جریانی و فشاری، تحلیل سرعت فرار توربینها، متریال سنجی و انتخاب متریال مورد استفاده در شرایط مختلف، فرکانسهای طبیعی و تشدید، ویبریشن و خستگی و تخمین طول عمر و سایش و خوردگی و نیز تحلیلهای آکوستیکی تا حد امکان با نتایج مربوط به واحدهای اروپایی موجود در انطباق قرار گرفت.

در خصوص برخی از تحلیلها اگر چه برای سازندگان خارجی این حجم از محاسبات ضرورتی نداشته و حتی برای همه توربینها انجام نمیشود ولی از آنجا که در ایران به دلیل برخی محدودیت ها نظیر محدودیت دسترسی به برخی فولادهای خاص یا ماشینهای تراش خاص برای رسیدن به نتایج قابل قبول ناگزیر به استفاده از تحلیلهای پیچیده میباشیم. به خصوص اینکه این حجم از تحلیلها نیاز به کامپیوترهای پردازش سنگین داشته که در اختیار صنعت و دانشگاه نیز نمیباشد و برای استفاده از آنها ناگزیر به استفاده از منابع خارجی بودهایم.

به هر حال در حال حاضر این شرکت بر مبنای مطالعات اولیه پتانسیلهای کشور و ظرفیت منابع آبی قابل اطمینان جهت سرمایهگذاری تمرکز خود را بر سرمایهگذاری و ساخت واحدهای پلتون و تورگو گذاشته است و توانایی طراحی و ساخت واحدهایی تا ظرفیت ۲ مگاوات را با قیمت و کیفیت قابل رقابت با واحدهای خارجی دارد.