سرمایهگذار و کارفرما: شرکت رشد صنعت

سرمایهپذیر: شرکت آب منطقهای قم – شرکت آبفا قم

پیمانکار بهرهبردار: شرکت آروین صنعت گستر ویستا

موضوع پروژه: بهرهبرداری و تعمیرات و نگهداری نیروگاهها و تجهیزات وابسته

شرح پروژه

نیروگاههای برقآبی قم در محل فشارشکن شماره سه و چهار خط انتقال آب شرب از سد کوچری به شهر قم احداث شده است که ظرفیت تولید یازده مگاوات برق را دارد و سالانه ۸۴ هزار مگاوات برق از این طریق وارد شبکه توزیع میشود. این پروژه در دو فاز آماده بهره برداری گردید فاز اول در سال ۱۳۹۶ که با نصب یک واحد با ظرفیت ۳.۴ مگاوات در ورودی تصفیه خانه شهر قم در مدار تولید قرار گرفت و فاز دوم در سال ۱۳۹۸ که دو واحد با ظرفیت های ۵.۵ و ۳.۵ مگاوات در محوطه فشارشکن های شماره ۳ و ۴ خط انتقال مذکور قرار گرفت و به بهرهبرداری رسید.

۳ واحد مذکور با تاسیسات کنترلی نصب شده در هر واحد بصورت مجزا قابل بهرهبرداری میباشد ولی از آنجا که در احداث این نیروگاهها با تولید پراکنده هدف استفاده از حداقل نفرات در بهره برداری و نگهداری از تجهیزات مربوطه بوده است همه واحدها از طریق اتصال سیستم اسکادا در واحد مرکزی قابل کنترل بوده و جهت اطمینان از عملکرد درست تجهیزات بازرسی های دوره ای در قالب دستورالعمل های تدوین شده با عنوان تعمیرات پیشگیرانه بصورت روزانه، هفتگی، سه ماهیانه و سالیانه در حال انجام است.

تعمیرات روتین تجهیزات در نیروگاه برق آبی قم توسط متخصصان آروین صنعت انجام میگردد و در صورت نیاز به خدمات برون سپاری تجهیزات جهت بازسازی یا تعمیر اساسی که امکان کار در سایت نباشد این خدمات با نظارت متخصصان فنی شرکت انجام میشود.

جزییات فنی تجهیزات

تجهیزات اصلی نیروگاه شامل توربین، ژنراتور، سیستم های کنترل و ولوهای کنترلی از نوع اروپایی بوده و سایر تجهیزات جانبی مانند ترانسفورماتور اصلی، تابلوهای MV و H.V بصورت داخلی تامین شده است. ۳ واحد نیروگاهی قم در مجموع ظرفیت نصب معادل ۱۲.۴ مگاوات را دارند.

توربینهای نصب شده در این واحدها همگی از نوع فرانسیس عمودی بوده و ژنراتورهای این واحدها از نوع سنکرون می باشد. تعداد قطب های ژنراتور واحد تصفیه خانه ۶ و واحدهای ۳ و ۴ خط انتقال ۸ قطب میباشد. همچنین سیستم های کنترلی نیروگاه واحد تصفیه خانه از نوع PLC سری ۳۰۰ زیمنس و واحدهای ۳ و ۴ خط انتقال PLC سری ۱۵۰۰ زیمنس میباشد.

معرفی نیروگاه برق آبی قم

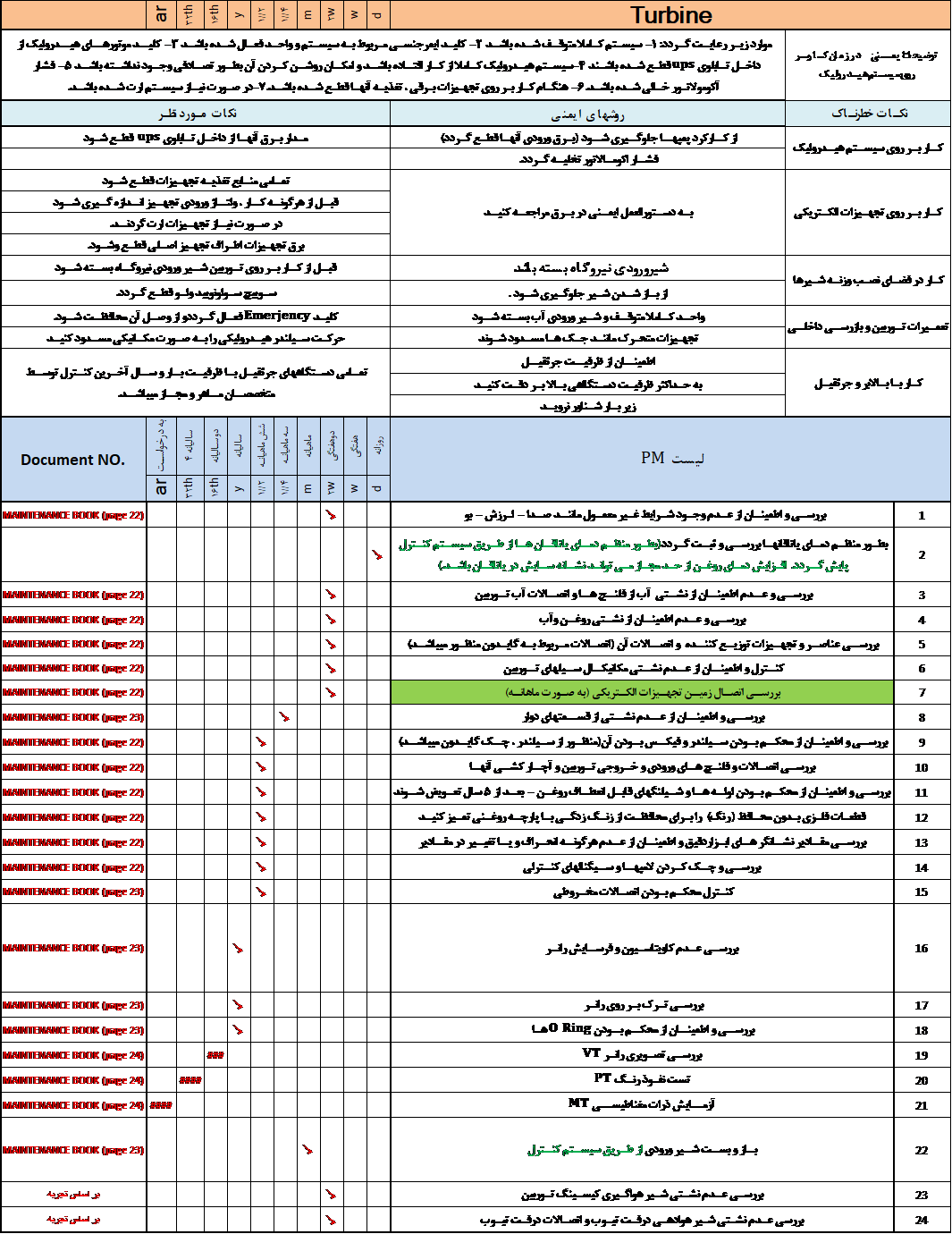

نمونه دستورالعملهای تعمیرات پیشگیرانه (توربین)

هدف :

هدف از تدوین این دستورالعمل، تشریح اقدامات لازم جهت جلوگیری از بروز اشکال در کلیه توربینهای فرانسیس موجود در نیروگاه برق آبی قم و برطرف نمودن هر چه سریعتر آن میباشد که میبایست توسط کلیه پرسنل بهرهبردار این واحد رعایت گردد.

دامنه :

کلیه فعالیتهای مرتبط با نگهداری و تعمیرات تجهیزات مکانیکی در سطح نیروگاه برق آبی قم

منابع :

تجربیات قبلی و User Manual

مسئوليتها :

مسئولیت کنترل و برنامهریزی کلیه فعالیتها و تعمیرات انجام شده به عهده سرپرست بهرهبرداری میباشد.

مسئولیت اجرای عملیات نگهداری و تعمیرات تجهیزات به عهده سرشیفتها و تکنسینهای واحد میباشد.

مسئولیت تایید و بررسی PMها : در آخر هر ماه PMهای تهیه شده توسط پیمانکار تحویل کارفرمای محترم داده میشود و کارفرما نظر تکمیلی خود را جهت تایید و یا رد PM ظرف مدت ۲۰ روز به پیمانکار اطلاع میدهد و پیمانکار نیز ظرف یک هفته بازنگری مجدد کرده و اصلاحیات لازم را اعمال میکند در صورت عدم جوابدهی کارفرما، PMها تایید شده محسوب میشود.

مسئولیت بازنگری به عهده کمیته متشکل از نماینده محترم کارفرما و مدیر بهرهبرداری در دورههای زمانی سه ماهه میباشد.

نمونه گزارش سالیانه تعمیرات واحدهای فرانسیس

۱- فعالیتهای مکانیک

۱-۱- MIV

۱-۱-۱- کنترل سطح روغن داخل مخزن هیدرولیک

۲-۱-۱- کنترل عدم وجود نشتی روغن از تانک و بلوک هيدروليک و لوله ها و اتصالات

۳-۱-۱- کنترل وضعيت نظافت عملگر و سيستم هيدروليک

۴-۱-۱- کنترل عدم ریزش آب به روی تابلو برق و اجزاء هيدروليک (پاور پک و اتصالات برق آن )

۵-۱-۱- بازدید از لوله کشی ، شلنگ ها و اتصالات هيدروليک و اطمينان از عدم وجود نشتی و محکم بودن آنها

۶-۱-۱- کنترل عدم نشت روغن هيدروليک از بلوک اصلی هیدرولیک ، گيج روغن ، سيلندر هيدروليک

۷-۱-۱-کنترل وضعيت کابل کشی و سيمها و همچنين عملکرد صحيح ليميت سوئيچ ها

۸-۱-۱- نظافت بلوک هيدروليک و زدودن گرد و خاک و آلودگی های احتمالی از سيستم

۹-۱-۱-کنترل فشار شارژ ازت آکومولاتور هيدروليک.

۱۰-۱-۱- باز و بسته کردن کامل شير با استارت واحد و مجددا استپ واحد

۱۱-۱-۱- کنترل زمان بسته شدن شیر در دومرحله سقوط وزنه

۱۲-۱-۱-گریس کاری شفت سر جک توسط گریس پمپ

۱۳-۱-۱- کنترل و چک کردن سیگنالهای OPEN &CLOSE شیر

۱۴-۱-۱- کنترل عملکرد سیستم جبران کننده نشت داخلی

۱-۲ پلانگر ولو

۱-۲-۱- چک کردن عدم وجود هر گونه ناهنجاری آشکار ( پیچش – نشتی – جوش )

۲-۲-۱- بررسی روانکاری و عملکرد قطعات متحرک

۳-۲-۱- بررسی وضعیت لوله ها – اتصالات و اطمینان از عدم نشتی و در صورت نیاز آچار کشی اتصالات

۴-۲-۱- بررسی و اطمینان از عدم نشتی روغن جک هیدرولیک

۵-۲-۱- آچار کشی اتصالات و فلنج های شیر از هر دو طرف و اطمینان از عدم نشتی آب

۶-۲-۱- بررسی عملکرد صحیح سنسورها و اطمینان از فیکس بودن آنها

۷-۲-۱- رهاسازی وزنه پلانگر ولو جهت اطمینان از عملکرد صحیح

۸-۲-۱- نظافت اهرم ها و سیلندر از هر گونه الودگی

۳-۱- ژنراتور ، لوبریکیشن ، سیستم فن خنک کن

۱-۳-۱- بررسی وضعیت زغالهای اتصالات ارت روتور از لحاظ سایش ، حرکت در جای خود ، عملکرد آن وتمیز کردن و هواگیری محفظه آن –

۲-۳-۱- بازرسی چشمی فیلتر ورودی هوای ژنراتور و اطمینان از عدم گرفتگی فیلترها

۳-۳-۱- باز کردن دریچه های ورودی ژنراتور و تمیز کردن آنها خارج از سالن ژنراتور

۴-۳-۱-بازدید چشمی اطراف ژنراتور و اطمینان از عدم نشتی اتصالات یاتاقان ها

۵-۳-۱- بررسی و نظافت پره های فن خنک کن رادیاتور لوبریکیشن

۶-۳-۱- بررسی و عدم اطمینان از نشتی روغن یا آب

۷-۳-۱- اطمینان از عدم وجود هرگونه مانع جلوی دریچه ورودی هوای ژنراتور

۹-۳-۱- بررسی سیمپیچهای استاتور و روتور و اطمینان از عدم وجود گرد خاک بر روی سیم پیچها

۲- فعالیت های برق

۱-۲- تابلوی ۱۱۰ ولت DC

۱-۱-۲- چک کردن ولتاژ شارژ باطری از روی مولتی متر

۲-۱-۲- چک کردن خود باطری ها به منظور عدم وجود آثار سوختگی و سولفات بر روی سر باطری ها و اتصالات آنها

۳-۱-۲- خارج کردن شارژر از مدار و اطمینان از شارژ و دشارژ شدن باطریها

۴-۱-۲-بررسی مدارات آلارم صوتی و اطمینان از عملکرد آن

۵-۱-۲-بررسی سلامت فیوز باطری ها و اطمینان از شارژ شدن باطری ها

۶-۱-۲- بررسی و آچار کشی اتصالات CT ها و اطمینان از شل نبودن اتصالات

۲-۱-۷-تست کابل و فیوز های ورودی

۲-۱-۸-بررسی بدنه تابلو و اطمینان از عدم پوسیدگی و خراشیدگی

۲-۱-۹-بررسی گلندها و نگهدارنده های کابلهی ورودی به تابلو و آب بند بودن آنها

۲-۱-۱۰- آچار کشی تمامی اتصالات ترمینالها و تجهیزات تابلو

۲-۱-۱۱- آچار کشی اتصالات ارت تابلو و اطمینان از اتصال مناسب آنها به شینه ارت و بدنه تابلو

۲-۱-۱۲-آچار کشی و اطمینان از محکم بودن اتصالات سر باطری ها

۲-۱-۱۳-بررسی چشمی تمام تجهیزات تابلو و و اطمینان از عدم هرگونه آثار سوختگی و سولفاته شدن

۲-۱-۱۴- بررسی سلامت سلکتورها لامپهای روی درب تابلو و تمیز کردن کنتاکتهای سلکتورها

۲-۱-۱۵- اطمینان از عدم هرگونه آلارم بر روی کارتهای الکترونیکی

۲-۱-۱۶-بازدید از تجهیزات اندازه گیری روی تابلو و بررسی صحت عملکرد آنها

۲-۲- UPS

۱-۲-۲- بررسی چشمی تمام تجهیزات تابلو و اطمینان از عدم هرگونه آثار سوختگی ، سولفاته شدن برروی کارتهای الکترونیکی

۲-۲-۲- چک کردن وضعیت دمای اتاق محل UPS و اطمینان از ثابت نگه داشتن آن دما

۳-۲-۲- چک کردن وضعیت باطری ها و اطمینان از عدم وجود آثار سوختگی و یا سولفات بر روی سر باطری ها و اتصالات آنها

۴-۲-۲- کنترل عملکرد صحیح UPS با قطع برق ورودی

۲-۲-۵-بررسی فیوز باطری و اطمینان از شارژ شدن باطری ها

۲-۲-۶-بررسی مدارات آلارم صوتی و اطمینان از صحت عملکرد

۲-۲-۷-بررسی پنل لمسی و اطمینان از صحت عملکرد آن

۲-۲-۸- تست کابل ورودی و فیوزهای ورودی تابلو

۲-۲-۹-بررسی بدنه تابلو از لحاظ عدم وجود پوسیدگی و یا خراشیدگی

۲-۲-۱۰-بررسی و سفت نمودن گلندها و نگهدارنه های کابل ورودی به تابلو و اطمینان از آببند بودن آنها

۲-۲-۱۱- آچار کشی تمامی اتصالات ترمینالها و تجهیزات تابلوی UPS و توزیع

۲-۲-۱۲-اطمینان از عملکرد فنهای تابلو و تمیز کردن فنها

۲-۲-۱۳- اطمینان از عدم وجود هرگونه آلارم بر روی کارتهای الکترونیکی

۲-۲-۱۴- بررسی تجهیزات اندازه گیری تابلو و اطمینان از صحت عملکرد آنها

۳-۲- ترانس AUX

۱-۳-۲- بازدید چشمی ترانس به منظور بررسی و اطمینان از عدم وجود روغن ریزی

۲-۳-۲- تمامی اتصالات پیچ مهره ای مخزن و منبع انبساط در وضعیت گرم کنترل و آجار کشی شد

۳-۳-۲- بررسی وضعیت سیلیکاژل و اطمینان از عدم تغییر رنگ و بررسی وضعیت روغن استکانک که روغن استکانک آن تعویض شد

۴-۳-۲- اطمینان از عدم خرابی واشر محفظه رطوبت گیر و آچار کشی کامل آن

۵-۳-۲- بررسی و اطمینان از عدم هرگونه نشتی در رادیاتور ها و دیواره های مخزن

۶-۳-۲- بازدید چشمی به منظور بررسی وجود ترک های احتمالی و اطمینان از عدم وجود هرگونه ترک

۷-۳-۲- اطمینان از شل نبودن اتصالات مقره ها و آجار کشی آنها

۸-۳-۲- پاک کردن گرد و غبار موجود بر روی مقره ها و تجهیزات به کمک دمنده های هوای خشک و با پارچه آغشته به الکل”

۹-۳-۲-بررسی وضعیت اتصال خود ترانس بر روی ریل آن از جهت استحکام و عدم شل شدن بولت ها در هنگام زلزله

۱۰-۳-۲-چک کردن قفل نشدن تپچنجر جهت اطمینان از امکان تغییر

۱۱-۳-۲-آچار کشی اتصالات و شینه های ترانس

۱۲-۳-۲- تمیز کردن بدنه ترانس و برطرف کردن هرگونه چربی از روی دیواره ها ورادیاتور

۲-۴ Main Trans

۲-۴-۱- بازدید چشمی ترانس به منظور بررسی و اطمینان از عدم وجود روغن ریزی

۲-۴-۲- تمامی اتصالات پیچ مهره ای مخزن و منبع انبساط در وضعیت گرم کنترل و آچار کشی شد

۳-۴-۲- بررسی وضعیت سیلیکاژل و اطمینان از عدم تغییر رنگ و بررسی وضعیت روغن استکانک آن که روغن آن تعویض شد

۴-۴-۲- اطمینان از عدم خرابی واشر محفظه رطوبت گیر و آچار کشی کامل آن

۵-۴-۲- بررسی و اطمینان از عدم هرگونه نشتی در رادیاتور ها و دیواره های مخزن

۶-۴-۲- بازدید چشمی به منظور بررسی وجود ترک های احتمالی و اطمینان از عدم وجود ترک

۷-۴-۲- اطمینان از شل نبودن اتصالات مقره ها و آچارکشی آنها

۸-۴-۲- پاک کردن گرد و غبار موجود بر روی مقره ها و تجهیزات به کمک دمنده های هوای خشک و با پارچه آغشته به الکل”

۹-۴-۲- تغییر تپچنجر در حالات مختلف و و اطمینان از قفل نشدن لقمه های آن و امکان تغییر وضعیت

۱۰-۴-۲-اطمینان از سلامت تجهیزات حفاظتی و ابزار دقیق ترانس و بررسی آلارمهای آن بر روی سیستم مانیتورینگ

۱۱-۴-۲- آچار کشی و نظافت مقره های اولیه و ثانویه و اتصالات ارت ترانس

۱۲-۴-۲- تمیز کردن بدنه ترانس و پاک کردن چربی های روی رادیاتور

۱۳-۴-۲-بررسی اتصال ترانس بر روی ریل آن جهت اطمینان از استحکام و عدم شل شدن بولتها در زمان زلزله