گریس

گریس (Greese) از گذشته های دور برای روان کاری مورد استفاده قرار می گیرد. در تجهیزات دوار بخصوص تجهیزاتی که بخش چرخنده دارای سرعت زیاد یا وزن سنگین هستند ناگزیر به استفاده از روغن های صنعتی و بخصوص گیریس برای پایین تر آوردن فرسایس ناشی از سایش ، ممانعت از بالا رفتن دمای نقطه ای در قسمت های چرخنده و نیز کاهش نویز ناشی از سایش فلز روی فلز هستیم. با بروز تر شدن علم شیمی و استفاده از روش های جدید برای ترکیب مواد آلی علاوه برگیریس های سنتی که از مواد معدنی مانند نفت تهیه میشد گریس های پایه لیتیوم و یا گریس های لیتیوم کمپلکس، گریس آلومینیوم کمپلکس، گریس کلسیم سولفات، گریس باریم کمپلیکس، گریس پلی اوره و بسیاری از گریس های دیگر در این سال های اخیر رشد و پیشرفت چشمگیری داشته اند که این قابلیت را برای طراحان ماشین آلات فراهم نموده است که قطعاتی به مراتب سنگین تر و با سرعت بیشتر و قابلیت اطمینان بیشتری بسازند که در محیط های با درجه حرارت بالا و حتی عرق در اعماق آب بتوانند کارایی بهتر و طول عمر بیشتری داشته باشند.

تعریف گریس

گریس به روغن های صنعتی جامد یا نیمه جامدی گفته می شود که دارای گرانروی (غلظت) زیادی است و از مشتقات ترکیبی چند صابون یا نفت به وجود آمده است . در ساختار این ماده از پرکننده های استفاده شده است که به قطعاتی که متحرک هستند و با فشار زیادی کار می کنند بچسبد و جدا نشود .

انواع کاربرد گریس

گریس بیشتر در شرایطی که نمیتوان از روان کننده های مایع استفاده کرد و مقرون به صرف نیست، استفاده می شود. تفاوت اساسی گریس ها با روان کننده ها این است که گریس پاک کنندگی وخنک کنندگی ندارد. انواع گریس ها با اینکه در قیاس با روانکارها مصرف کمتری دارند ولی از جایگاه بالایی برخوردارند و نمی توان مواد دیگری جایگزین آن کرد. همچنین نیروهای محرکه بدون گریس قابلیت استفاده ندارد.

ویژگی های گریس در روغن صنعتی (انواع روغن های صنعتی : روغن گیربکس، روغن موتور و غیره) وجود ندارد.

عمده مصارف گریس شامل موارد زیر می شود:

به دلیل اینکه گریس روی سطح باقی می ماند و یک لایه روانکار همیشه روی سطح قرار دارد .در ماشین آلات صنعتی که به صورت متناوب مورد استفاده قرار می گیرند و یا در مدت زمان طولانی در حالت ذخیره قرار می گیرند، کاربرد دارد.

ماشین آلاتی که روانکاری مکرر آنها قابلیت اجرایی ندارد. گریس ها قادرند قطعات غیرقابل دسترس ماشین را برای مدت زمان طولانی بدون نیاز به روانکاری مجدد نگهدارند. این مسئله در برخی از موتورهای الکتریکی و گیربکس ها بیشتر کاربرد دارد .

گریس همچنین در روانکاری ماشین آلاتی که تحت شرایط شدید مانند دماهای و فشار بالا، بارهای شوک یا سرعت آهسته تحت بار سنگین هستند، کاربرد دارد.

- گریس ها به سبب کمتر بودن تعداد دفعات روانکاری نسبت به روغن ها می توانند باعث کاهش هزینه در مصرف شوند. این مسئله زمانی اهمیت پیدا می کند که دسترسی به ماشین آلات سخت تر باشد مانند : بلبرینگ هایی که در دسترس نیستند، خطوط محرکه و غیره. گریس همچنین می تواند مانند که یک مانع قوی در برابر خروج برخی مواد اضافه شده و ورود گرد و خاک محسوب شود.

- کاسه نمدهایی که به وسیله ی روغن آب بندی می شوند چون اصطکاک بیشتری با قطعات پیدا می کنند سبب هدر رفتن نیروی بیشتر می شوند. به این دلیل استفاده از گریس در آب بندی کاسه نمد ها و قطعات خاص باعث صرفه جویی هزینه ای می شود. همچنین طول عمر گریس به نسبت روغن بالاست و با طول عمر قطعه یکی است .

- گریس به دلیل دوام و ماندگاری بالا سبب طول عمر بیشتر قطعه است.

- مشکل روانکاری در مجاورت آب با گریس حل شده است.

- قدرت کار در دماهای بسیار بالا، شوک های مداوم، سرعت پایین، فشار زیاد از ویژگی های خاص گریس است.

مواد سازنده گریس

روغن پايه و افزودنی جزء اصلی در فرمولاسيون های گریس هستند و به همين دليل تأثير قابل توجهی در کیفیت و کارایی گریس دارند. غلیظ کننده که اغلب به اسفنجی معروف است، روان کننده (روغن پایه و مواد افزودنی) را در خود نگه می دارد.

روغن پایه (oil)

اکثراْ گریسهای تولید شده از روغن معدنی(mineral oil) که مشتق شده ازنفت هستند، می باشند. این روغن ها به دلیل طاقت کار در دمای بالا یا پایین، عملکرد رضایت بخشی در بسیاری از کاربردهای صنعتی را ارائه می دهند.

غلیظ کننده (thincker)

غلیظ کننده ماده ای است که در ترکیب با روغن پایه، ساختار جامد نیمه رسانا را تولید می کند. غالباْ نوع غلیظ کننده مورد استفاده در گریسها بر پایه فلز که اصطلاحا به آن صابون فلزی (metallic soap) گفته می شود، است. این صابون شامل لیتیوم، آلومینیوم، خاک رس، پلی اوره، سدیم و کلسیم است.

امروزه غلیظ کننده های پیچیده تر(complex thickener) به دلیل تحمل دمای بالاتر و تحمل بار بیشتر، محبوبیت زیادی در تولید گریس به دست آورده اند.

گریسهای امروزی با ترکیبی از صابون معمولی فلز با یک عامل پیچیده (complex thickener)، ساخته می شوند. رایج ترین گریس پیچیده بر پایه لیتیوم است، که به گریس لیتیومی مشهور هستند. این نوع گریس ها با ترکیبی از صابون معمولی لیتیوم و اسید آلی کم مولکولی به عنوان عامل غلیظ کننده ساخته شده است.

غلیظ کننده بدون صابون (Non soap) برای کاربرد در محیط های با درجه حرارت بالا کاربرد اساسی دارند. بنتـونیت (Bentonite) و سیلیس دو نمونه از غلیظ کننده بدون صابون اند که در دمای بالا ذوب نمی شوند.

درست است که غلیظ کننده قادر به مقاومت در برابر درجه حرارت بالا هستند، اما به دلیل اینکه روغن پایه به سرعت در دمای بالا اکسید می شود، لذا این دمای بالا نباید به مدت زمان طولانی ادامه پیدا کند.

افزودنی ها (Additives)

شایع ترین مواد افزودنی گریس عبارتند از: جلوگیری از اکسیداسیون و جلوگیری از زنگ، عوامل کاهش اصطکاک.

گریس باید در شرایط کاری بماند. وقتی که بار روی یاتاقان یا هر سطح لغزنده دیگر که برای کاهش اصطحکاک از گریس استفاده می شود، نباید از زیر سطح کار فرار کند .

گریس نباید تحت بار های مختلف و شرایط کاری تعریف شده و دمای کاری مورد نظر خواص خود را از دست بدهد. عواملی که از موارد گفته شده بر کاربرد گریس ها تاثیر بیشتری دارد شامل عواملی همچون قوام و دوام مکانیکی، توان تحمل فشار، مقاومت در برابر آب، پایداری در برابر اکسیداسیون است. همچنین ماندگاری و مقاومت آتن در دماهای بالا بر عملکرد مثبت گریس ها تاثیر منفی آنچنانی ندارد.

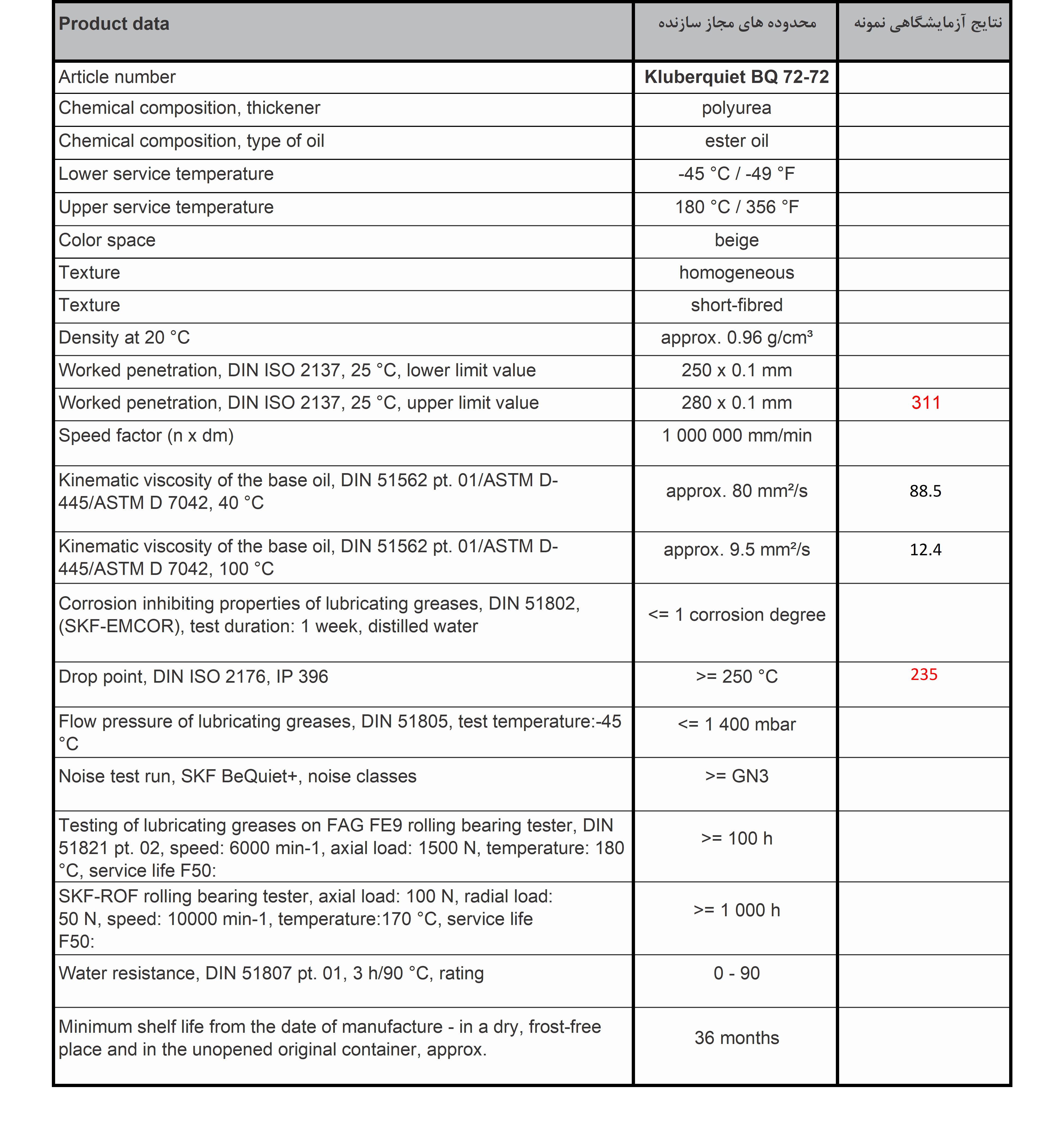

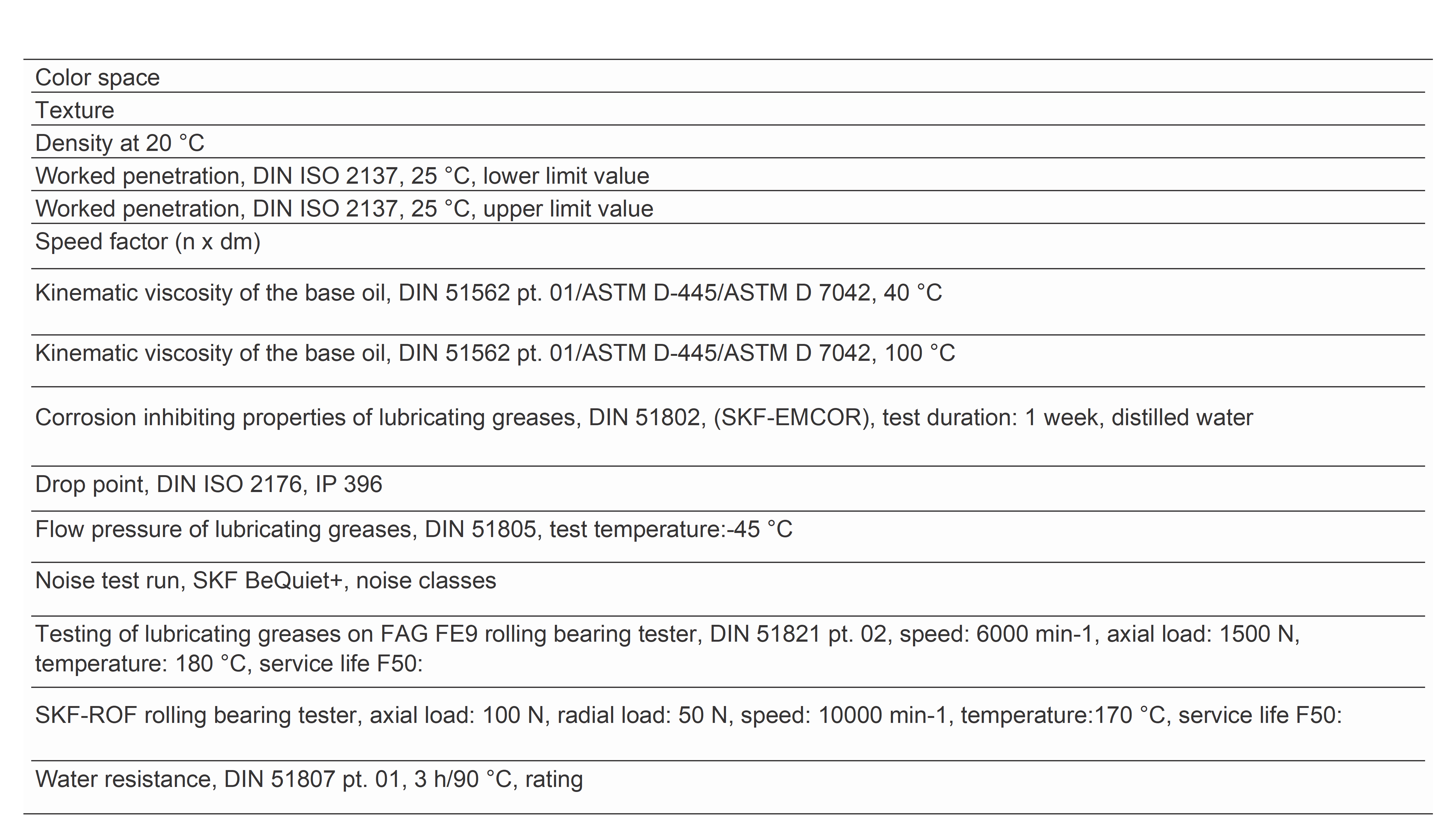

بر این اساس شاخص هایی برای ارزیابی کیفیت گیریس های تولید شده وجود دارد که برای آزمایشگاهها این امکان فراهم می آورد که گیریس های مختلف را با شاخص های کارخانه ای تولید شده مقایسه نمایند و حتی در مواردی با پایش گیریس های کارکرده از وضعیت دستگاهها اطلاع پیدا نمایند.

این شاخص ها به قرار زیر می باشد:

برخی از این شاخص ها بطور ظاهری قابل مقایسه میباشند و بطور مثال برای تشخیص گیریس های تقلبی از گیریس های اصلی میتوانند تا حدی معیار باشند ولی در شرایطی که امکانات آزمایشگاهی فراهم میباشد بر اساس تجربه این شرکت اکیدا” توصیه میشود هر چند وقت یکبار برخی از تست های اساسی که اتفاقا کم هزینه هم میباشند برای تشخیص مرغوبیت گیریس تهیه شده انجام شود .

بطور مثال برای گیریس کلوبر مورد استفاده در ژنراتورهای نیروگاه چشمه روزیه سمنان در مقطعی که این نوع گیریس کمیاب شده بود نمونه ای که در بازار موجود بود و ادعا میشد وارداتی است در آزمایشگاه تست شد و با انجام تست های زیر مشخص شد اعداد بدست آمده در تست ها خارج از محدوده های مجاز سازنده بوده و به همین دلیل استفاده نشد.

محدوده های مندرج در کاتالوگ سازنده گیریس :